Máquinas de soldar y sistemas de soldadura (incluida la robótica): fundamentos, aplicaciones y criterios de selección

Introducción y mapa del contenido

La soldadura es la columna vertebral silenciosa de la fabricación: repara, arma y da forma a estructuras que deben resistir tiempo, cargas y ambientes variables. Entender máquinas de soldar, sistemas de soldadura y su evolución hacia la robótica no solo mejora resultados técnicos; también ordena decisiones de inversión y reduce riesgos. En esta guía se combina un enfoque práctico con fundamentos claros, como quien enciende el arco con la mano firme y la vista en la línea de unión. Antes de entrar en materia, te propongo un mapa punto por punto para navegar con claridad.

Esquema del artículo (guía de lectura):

– Máquinas de soldar: tipos, fuentes de poder, parámetros y seguridad básica. – Sistemas de soldadura: procesos, consumibles, preparación de juntas y control de calidad. – Sistemas de soldadura robótica: componentes de la célula, sensores, programación y seguridad. – Criterios de selección: comparación por material, espesor, volumen y costes del ciclo de vida. – Conclusión: pasos prácticos y recomendaciones para distintos perfiles de usuario.

Relevancia actual: la variabilidad de materias primas y la presión por plazos exigen procesos repetibles y económicos. Un taller de mantenimiento puede necesitar una fuente versátil que tolere condiciones de sitio, mientras que una planta con series largas se beneficia de procesos con alta tasa de deposición y mínima retrabajabilidad. Además, la irrupción de sistemas robóticos y herramientas de simulación permite programar cordones con precisión milimétrica y predecible, disminuyendo el tiempo sin arco y la distorsión térmica.

Objetivo de la guía: ayudarte a elegir con criterio, relacionando tecnología con contexto. – Si eres responsable de producción, encontrarás comparativas entre procesos, tiempos de ciclo y costos operativos. – Si eres técnico de soldadura, verás parámetros de arranque, defectos típicos y técnicas de mitigación. – Si lideras automatización, tendrás una visión equilibrada de ROI, especificaciones de célula y requisitos de seguridad. La ruta arranca con las máquinas de soldar y su “corazón eléctrico”.

Máquinas de soldar: tipos, fundamentos eléctricos y parámetros clave

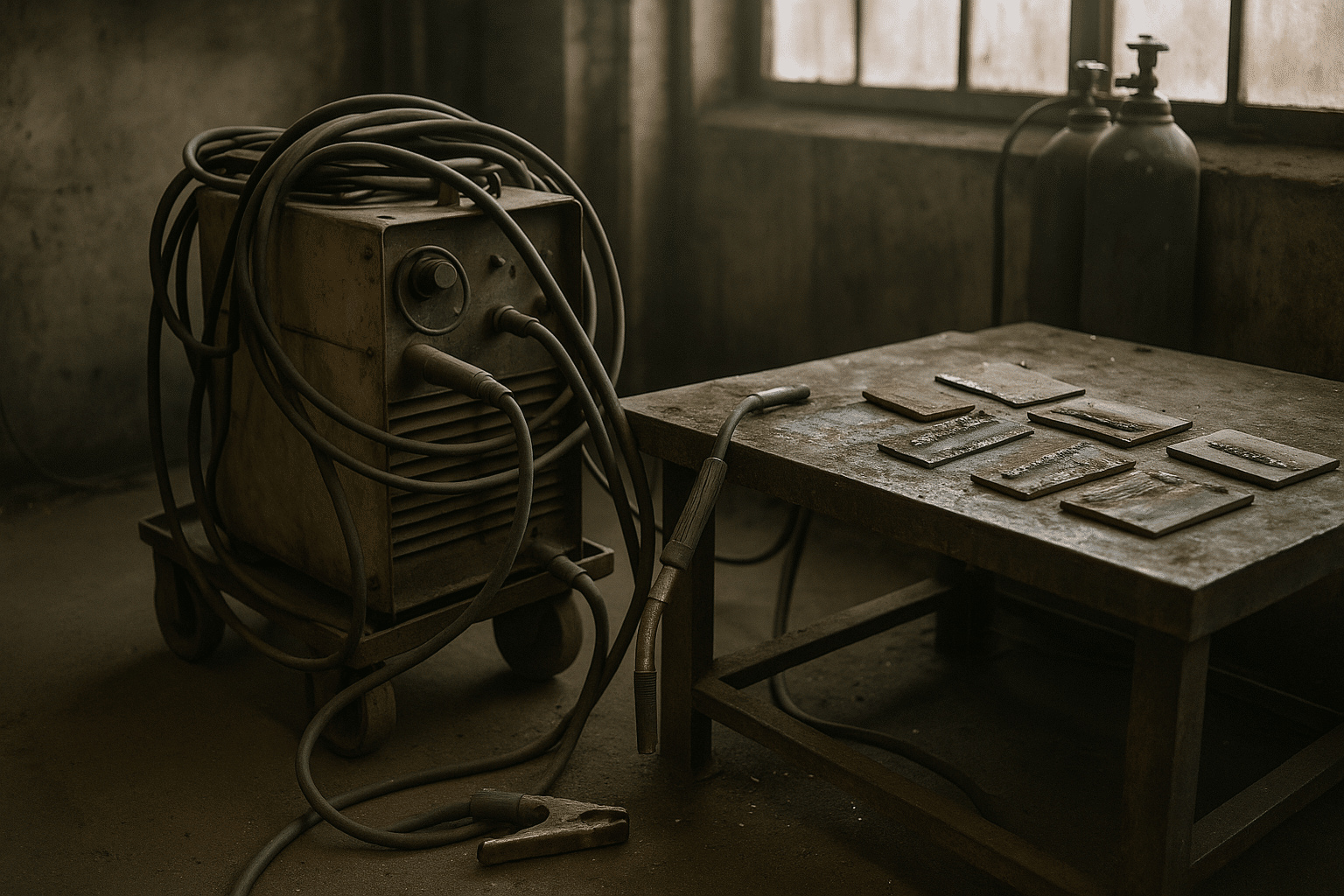

Una máquina de soldar es esencialmente una fuente de energía controlada para crear y sostener un arco estable. Existen dos familias técnicas predominantes: transformadores/rectificadores y equipos inversores. Los primeros ofrecen robustez y simplicidad; los inversores aportan tamaño compacto, respuesta rápida y mejor control del arco. Elegir entre corriente continua (CC) o alterna (CA), y entre características de voltaje-constante (CV) o corriente-constante (CC), condiciona el comportamiento del baño de fusión y la facilidad de operación.

Procesos habituales y sus exigencias eléctricas: – Electrodo revestido (SMAW): requiere máquinas de corriente-constante, tolera viento y superficies menos limpias, útil en campo. – GMAW/MAG (con alambre macizo): funciona con voltaje-constante, facilita aprendizaje, alta productividad en taller. – FCAW (alambre tubular): similar al anterior, con mejor tolerancia a condiciones variables. – GTAW (TIG): necesita control fino, a menudo con alta frecuencia y balance en CA para aluminio, aporta precisión y acabados limpios.

Parámetros esenciales: corriente, voltaje y ciclo de trabajo. El ciclo de trabajo indica el porcentaje de tiempo dentro de 10 minutos que el equipo puede operar a una determinada corriente sin sobrecalentarse. Un valor típico en equipos industriales puede ser 60% a 200 A, lo que significa 6 minutos de arco y 4 de enfriamiento. Ignorar este dato reduce vida útil y estabilidad térmica. También son claves el factor de potencia y la eficiencia, que impactan el consumo eléctrico y la necesidad de protecciones en la instalación.

Componentes y accesorios determinantes: – Alimentador de alambre: estabilidad de velocidad para cordones consistentes. – Sistemas de gas: manorreductores y caudalímetros confiables para evitar porosidad y salpicadura. – Antorchas y pinzas: ergonomía, refrigeración adecuada y consumibles en buen estado. – Cables y conectores: secciones correctas para minimizar caídas de tensión y calentamiento no deseado.

Seguridad y fiabilidad operativa: el equipo de protección personal (pantalla con filtro adecuado, guantes, ropa ignífuga) y la ventilación local reducen riesgos eléctricos y de humos. La inspección rutinaria de conexiones, mangueras y sellos de gas previene fugas que comprometen la calidad del cordón. Pequeños hábitos, como limpiar boquillas y verificar la mordaza de masa, producen mejoras notables en estabilidad del arco. Piensa en la máquina como en un instrumento musical: afinada, responde con suavidad; descuidada, desafina ante la mínima variación.

Del equipo al sistema de soldadura: procesos, preparación, consumibles y control de calidad

Un sistema de soldadura integra la fuente de poder con el proceso, la preparación de la junta, los consumibles, el gas protector, la sujeción y la verificación de calidad. El objetivo es lograr un cordón que cumpla especificaciones mecánicas y dimensionales, con repetibilidad y trazabilidad. La receta técnica acostumbrada se expresa en un WPS (especificación de procedimiento), validado por un PQR (registro de calificación), y ejecutado por personal calificado. Esta formalidad evita improvisaciones que suelen costar retrabajos, distorsión y retrasos.

Parámetros operativos típicos en acero al carbono de 3 a 6 mm con GMAW: – Voltaje 18–22 V y corriente 160–220 A, según posición y geometría. – Caudal de gas 10–14 L/min con mezclas argón/CO2. – Velocidad de alambre 5–9 m/min con diámetros 0,9–1,2 mm. Estos rangos dependen de la transferencia metálica (cortocircuito, globular, spray), de la posición (plana, horizontal, vertical) y del diseño de bisel. En TIG, un arranque con rampa de corriente, preflujo y postflujo controla el crater y reduce la contaminación del tungsteno.

Preparación y sujeción: la limpieza de óxidos, pintura y aceites evita porosidad; un bisel consistente y una holgura controlada reducen falta de fusión. La sujeción rígida limita la distorsión, mientras que las secuencias en “árbol de Navidad” o soldaduras alternadas equilibran contracciones. – Precalentamiento: necesario en aceros de alta dureza para disminuir el riesgo de fisuras en frío. – Entre pasadas: cepillado, inspección visual y control de temperatura. – Post-tratamiento: alivio de tensiones cuando la aplicación lo exige.

Control de calidad y ensayos: la inspección visual identifica salpicadura, mordeduras y falta de penetración; líquidos penetrantes revelan discontinuidades superficiales; partículas magnéticas detectan defectos en materiales ferromagnéticos; ultrasonido y radiografía cubren volumétricos. Un sistema maduro registra parámetros en tiempo real, asociando cada cordón a un lote de consumible y a una configuración específica. Esta trazabilidad facilita análisis de causa raíz si aparecen defectos en campo.

Rendimiento y costos: la eficiencia de deposición varía por proceso; por ejemplo, GMAW con alambre macizo puede rondar 90–95% de eficiencia del consumible, mientras que electrodo revestido incluye pérdidas por escoria y puntas no consumidas. El tiempo sin arco (cambios de consumible, reposicionamiento) puede superar 30% en operaciones manuales; reducirlo mejora la productividad sin cambiar parámetros de aporte. Un sistema no es solo la máquina; es un ecosistema coherente que convierte energía y materiales en uniones confiables con la menor variabilidad posible.

Sistema de soldadura robótica: célula, sensores, programación y seguridad

La robotización de la soldadura transforma un proceso artesanal en uno repetible y documentable. Una célula típica integra robot, controlador, fuente de soldadura compatible, alimentador de alambre, antorcha con enfriamiento adecuado, posicionadores (mesa giratoria, doble estación o manipuladores), extracción de humos y resguardos con enclavamientos. La repetibilidad del robot suele estar entre ±0,02 y ±0,08 mm, suficiente para cordones con tolerancias de fabricación conservadoras si las piezas llegan bien preparadas y fijadas.

Programación y trazado de trayectorias: – Enseñanza en línea con péndulo de programación para trayectorias basadas en puntos. – Programación fuera de línea (offline) que importa modelos 3D, planifica orientaciones y verifica accesibilidad. – Ajuste fino con seguimiento de junta por arco (through-arc seam tracking) o sensores láser, que compensan desviaciones en tiempo real. En aplicaciones de alta mezcla y bajo volumen, la programación offline reduce la parada y permite simular tiempos de ciclo con precisión útil para cotizar.

Parámetros de proceso en robótica: mantener el arco estable bajo cambios de orientación exige control de velocidad de avance y stick-out. La estandarización de boquillas, difusores y mantenimiento preventivo de antorchas mantiene la calidad. – Velocidades de avance típicas pueden situarse entre 30 y 80 cm/min según espesor y modo de transferencia. – Secuencias de encendido/apagado con pre/postflujo y rampas minimizan cráteres y defectos en inicios y finales.

Beneficios y condiciones de éxito: al elevar el tiempo con arco (arc-on) de, por ejemplo, 40% en manual a 65–75% en robótica, el rendimiento por turno crece de manera tangible. El valor real aparece cuando la variación de pieza es limitada y la cadena de suministro sostiene la consistencia dimensional. – Reducción de retrabajo por repetibilidad. – Menor exposición del personal a humos y calor. – Registro automático de parámetros para auditorías. Sin embargo, una célula no compensa una preparación deficiente: guías, topes y plantillas siguen siendo protagonistas.

Seguridad y normativa: resguardos perimetrales con enclavamientos, cortinas para radiación del arco, extracción localizada y rutinas de seguridad en el controlador son imprescindibles. La evaluación de riesgos documenta zonas de alcance, emergencias y procedimientos de intervención. Un detalle práctico: integrar pruebas de cordón en cupones al inicio de turno verifica gas, parámetros y limpieza antes de tocar producción. La robótica, cuando se alinea con ingeniería de procesos, se siente como un metrónomo: ritmo constante, variación mínima y un acabado que habla por sí mismo.

Criterios de selección, comparativas, costos del ciclo de vida y tendencias

Seleccionar entre opciones requiere traducir necesidades en requisitos técnicos y económicos. Tres preguntas ordenan la decisión: ¿qué material y espesor se suelda?, ¿en qué entorno y con qué volúmenes?, ¿qué calidad y documentación exige el cliente o la norma aplicable? Con esas respuestas, se elige el proceso, la fuente y, si procede, la automatización. A continuación, una guía práctica que cruza condiciones con soluciones viables sin caer en promesas poco realistas.

Material y espesor: – Aceros al carbono y estructuras generales: GMAW/FCAW aportan productividad con gas adecuado; SMAW sigue siendo útil en campo y reparaciones. – Aceros inoxidables y aleaciones sensibles: TIG ofrece control y acabado, GMAW con gas apropiado equilibra velocidad y calidad. – Aluminio y aleaciones ligeras: requerir CA con balance en TIG o procesos de alambre con transferencia estable y limpieza previa cuidadosa. Espesores delgados prefieren arcos estables y energías lineales contenidas; espesores gruesos pueden valorar arco sumergido o multipases controlados.

Entorno y volumen: en obra y exteriores, procesos menos sensibles al viento y equipos portátiles tienen ventaja; en taller con series medianas o largas, la alimentación continua y mesas de sujeción consolidan consistencia. Si el volumen mensual superará cierto umbral y las piezas son repetibles, la robótica se vuelve una opción sólida. Un criterio práctico: cuando el tiempo con arco objetivo supera 60% y los cambios de referencia son infrecuentes, la célula puede mejorar OEE de forma notable.

Costos del ciclo de vida (TCO): la inversión inicial es solo un componente. Considera consumibles (alambre, electrodos, gas), energía, mantenimiento, repuestos, tiempo de inactividad y capacitación. – Un equipo inversor eficiente puede reducir demanda eléctrica y protecciones. – Gases y mezclas impactan estabilidad y salpicadura, con efectos en retrabajo. – Consumibles de calidad consistente ahorran tiempo en boquillas y puntas. Un ejemplo simplificado de ROI: si una línea manual produce 50 piezas/día con 15 minutos por pieza y 30% de tiempo sin arco, y una célula robótica eleva el arc-on al 70% reduciendo el ciclo a 9 minutos, la salida sube a unas 80–100 piezas/día según preparación y logística. Con ese diferencial, la amortización puede estimarse entre 12 y 30 meses, sujeto a turnos, mezcla y tasas de rechazo.

Tendencias y pasos accionables: – Monitoreo de parámetros en tiempo real y trazabilidad por pieza. – Programación offline integrada al CAD para estimar tiempos antes de cortar metal. – Fijaciones modulares que aceleran cambios de modelo sin perder precisión. – Capacitación cruzada: operarios que entienden calidad y técnicos que comprenden producción. Para cerrar el círculo, documenta procedimientos (WPS), calibra equipos, registra consumibles por lote y programa mantenimientos. La selección certera no es un salto al vacío; es una escalera de peldaños cortos que te dejan arriba sin sobresaltos.

Conclusión: cómo avanzar con decisión informada

Elegir una máquina o un sistema de soldadura es decidir sobre calidad, plazos y costos de tu operación. Si trabajas en mantenimiento, prioriza versatilidad y robustez, con procesos que toleren el entorno y preparaciones variables. Si lideras producción, mide tiempos con arco, tasa de retrabajo y estabilidad de parámetros; con esa base evalúa automatización progresiva, desde posicionadores hasta células completas. Si integras robótica, cuida la preparación de piezas, la sujeción, la seguridad y la trazabilidad de datos.

Recuerda tres ideas simples: – La máquina es el corazón, pero el sistema son los órganos que le dan vida: gas, consumibles, sujeción y control. – La calidad nace en la preparación y se confirma con medición; evita improvisar. – La productividad real viene de reducir variación y tiempo sin arco, no solo de subir amperios. Con fundamentos claros y comparativas realistas, puedes avanzar paso a paso, soldando decisiones que soporten el futuro de tu taller o planta con serenidad y criterio técnico.